El objetivo de este proyecto es simular y validar un nuevo diseño para un gasificador industrial de biomasa de gran tamaño. La mejora busca facilitar la operación de algunas partes del proceso y requiere una modificación relevante del sistema de introducción de aire y fluidificación del lecho. El proyecto cálculo incluye varias fases que se detallan en esta entrada.

Optimización con Simulación CFD del Distribuidor de Aire

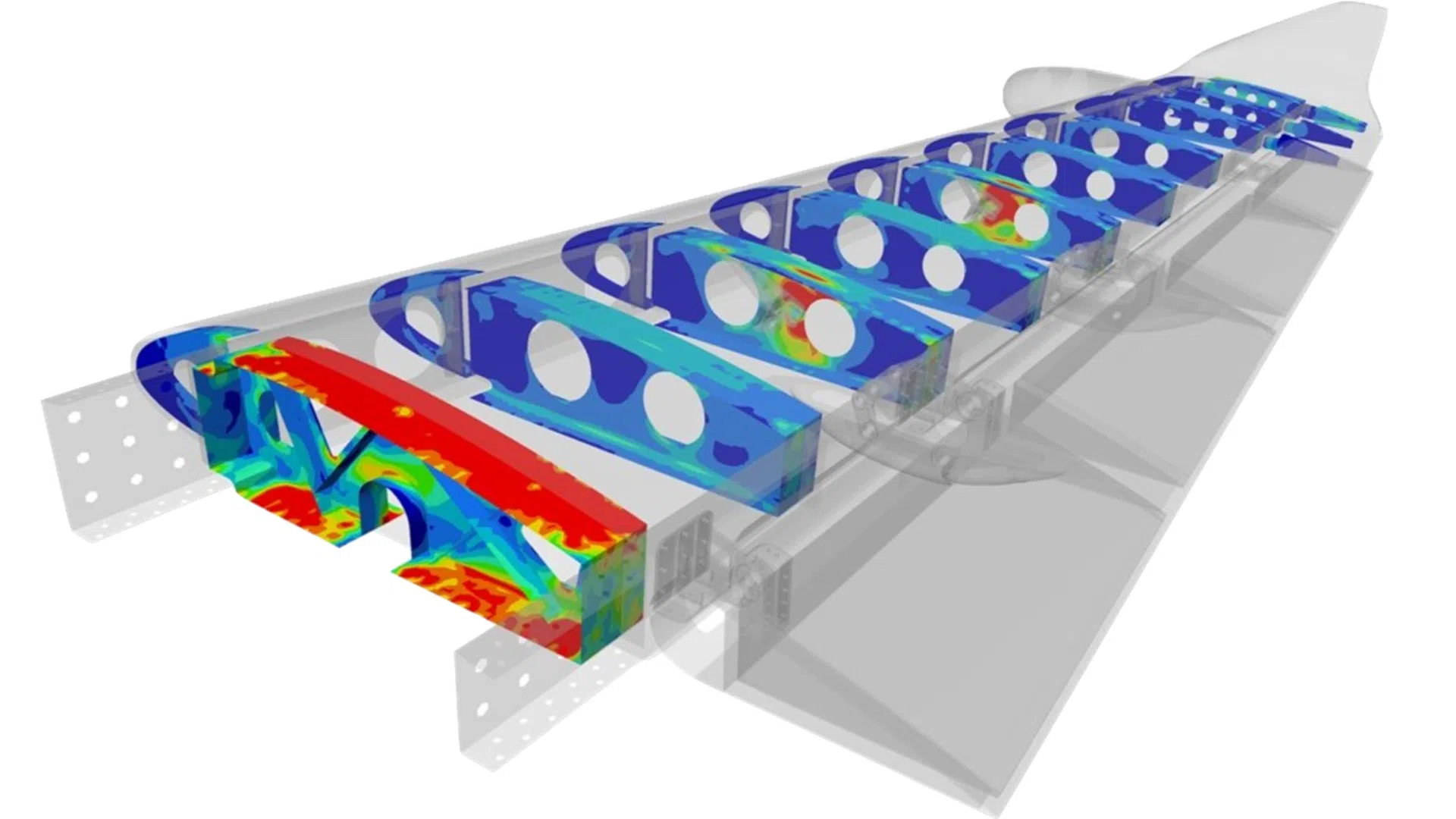

En primer lugar se realiza un estudio mediante Simulación CFD del distribuidor de aire. En este se calculan las pérdidas de carga del sistema y los caudales proporcionados por cada salida. Para ello se malla la geometría considerando una capa límite adecuada y tras configurar el modelo se procede con el cálculo mediante Cradle ScFlow. La siguiente imagen muestra un detalle de la malla empleada en una de las zonas del sistema:

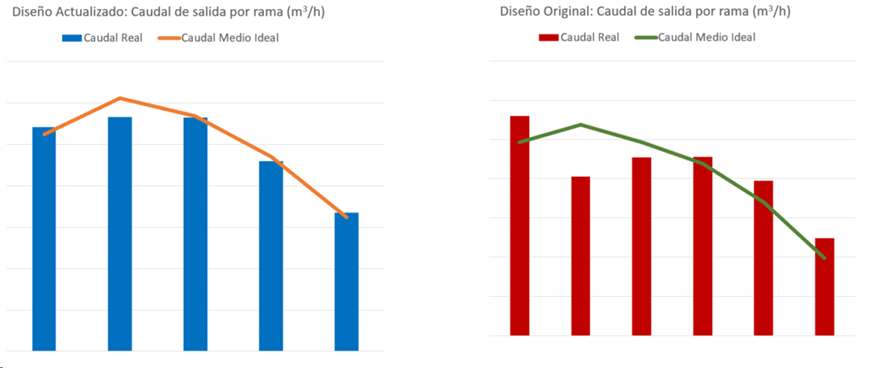

Tras un primer análisis se estudian posibles mejoras para uniformizar el flujo y mejorar el consumo. Estas propuestas están encaminadas a facilitar el avance del flujo por el distribuidor, suavizando los giros y reduciendo con ello las pérdidas secundarias. En la siguiente imagen se muestra una gráfica comparativa de caudales antes y después del proceso de optimización, donde puede verse la mejora en homogeneidad de los sectores de distribución:

La simulación CFD de estos casos permite comparar la eficiencia en etapas tempranas del diseño, antes de iniciar la construcción de los equipos.

Estudio y calibración mediante modelo de laboratorio

La segunda fase del estudio se trata de una calibración de los modelos numéricos de arrastre para representar la fluidificación.

Se parte de un modelo correspondiente a un experimento de laboratorio del que se tienen medidas de alturas de fluidificación y velocidades mínimas. Una vez calibrados los parámetros físicos de las partículas y numéricos para el modelo de arrastre se procede a un estudio de sensibilidad a los parámetros que varían de cara al reactor real.

Algunos de los parámetros considerados son el diámetro del recipiente, la altura del lecho y la velocidad del flujo. Empleando modelos intermedios se consigue definir una metodología apropiada para trabajar con el modelo de reactor real empleando simulación de tipo CFD-PIC acoplando los fenómenos de flujo y de arrastre de partículas sólidas.

En esta fase también se realiza un estudio de la velocidad del flujo que provoca arrastre neumático en el lecho fluidificado, proporcionando datos relevantes para el diseño que serían bastante costosos de comprobar experimentalmente.

Simulación Multifase de los Reactores

En esta fase se emplean los resultados de la calibración para simular el reactor en su configuración actual y los nuevos diseños. La simulación del modelo ya construido y en funcionamiento sirve como validación del proceso empleado.

Una vez validados los resultados de este, se procede al estudio de los nuevos diseños. En ellos se estudian los fenómenos de fluidificación adecuada y altura máxima del lecho. Los resultados obtenidos aportan una mayor confianza en las propuestas de modificación.

Los siguientes videos muestran animaciones de los resultados de algunas simulaciones de fluidificación en diferentes configuraciones:

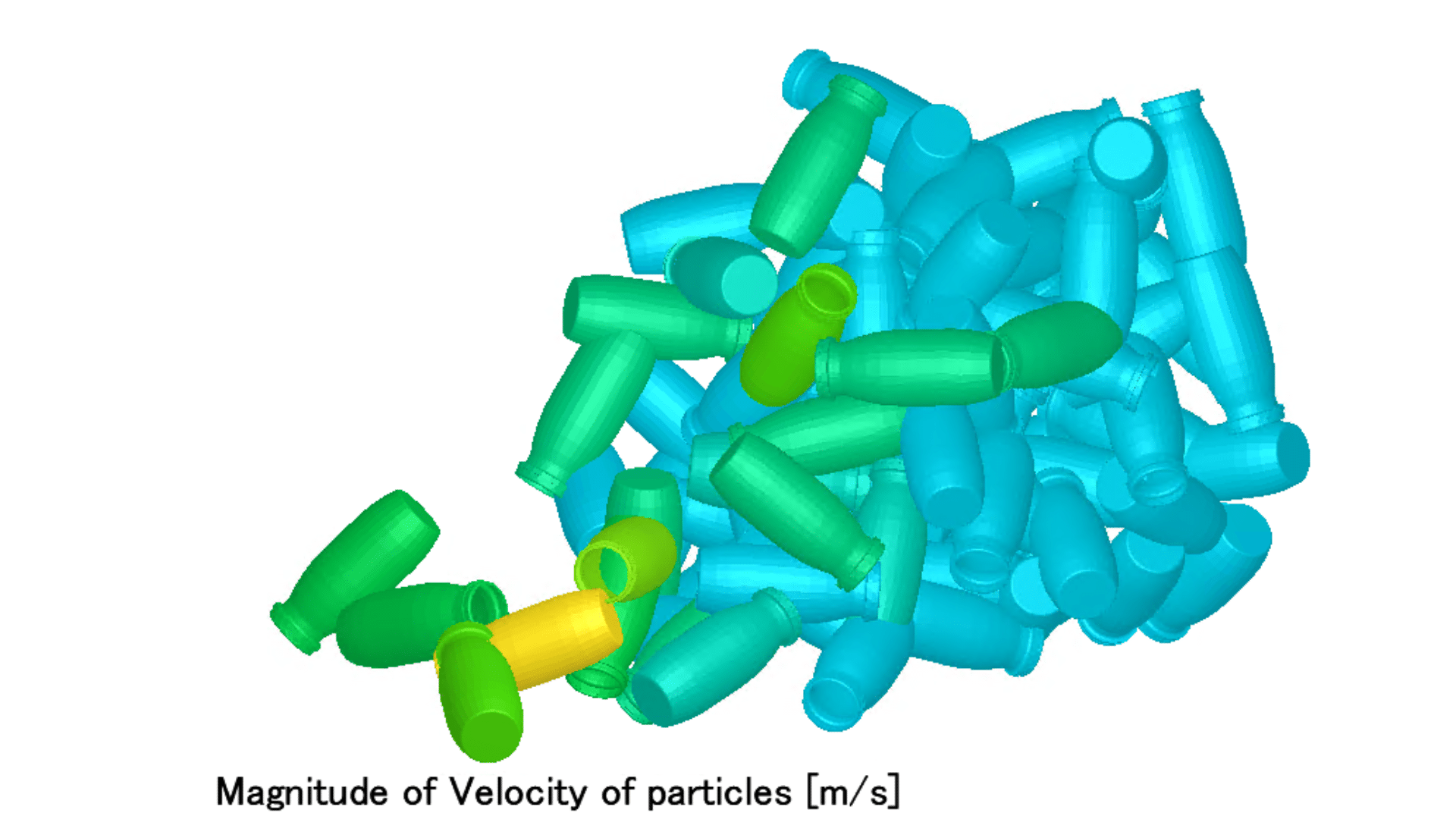

Simulación DEM del Sistema de extracción de impropios

Por último se realiza un estudio del proceso de extracción de los impropios que genera la gasificación de la biomasa. En este se busca comprobar que el diseño del tornillo extractor permita un funcionamiento adecuado del gasificador, sin acumulaciones de materiales que penalicen la eficiencia.

Este estudio se realiza mediante simulación DEM (Discrete element method) con Coarse Grain Model sin interacción fluido-partícula. Esto permite aumentar la eficiencia del cálculo en gran medida manteniendo una buena precisión en los resultados.

El siguiente video muestra un ejemplo del estudio en una cierta configuración de las consideradas en el proceso:

Con estos estudios y su posterior análisis concluye la parte de simulación multifísica del proyecto.

Además de lo comentado en esta entrada, ICEMM también realizó un análisis de resistencia estructural del nuevo diseño mediante modelos de Elementos Finitos, comprobando así la adecuación del reactor a la normativa aplicable en este ámbito.